Acquavite di cereali: questa dicitura compare su alcune bottiglie di qualche decennio fa e contiene una delle poche ma inflessibili regole di questo distillato. Abbiamo parlato in passato della maturazione del whisky, quando il liquido trasparente, il cosiddetto new make spirit, entra nella botte e ci rimane per diversi anni, almeno tre. Ma da cosa è originato? Quali sono le materie prime utilizzate e che trasformazioni subiscono?

Il whisky proviene obbligatoriamente dai cereali: orzo, segale, mais e altri, purchè siano cereali. Altri distillati hanno varie origini, per il whisky il disciplinare è più rigido. Parlando dell’orzo, base fondamentale dello Scotch Whisky e di altre produzioni nel mondo, la prima fase dopo la coltivazione e il raccolto è la maltazione, un processo noto all’uomo da diversi millenni, tramandato probabilmente dalla Mesopotamia a tutto il mondo conosciuto.

L’orzo, pur presentandosi come molto secco, contiene all’interno buone quantità di amido; questo amido serve per la germinazione, ovvero la riproduzione della pianta. Il germoglio viene prodotto idealmente in primavera, quando l’umidità delle piogge e la temperatura favoriscono la riproduzione e quindi la sua nascita. Il germoglio sfrutta l’amido per crescere trasformandolo in in maltosio, uno zucchero fondamentale per il whisky. L’uomo agisce in questa fase per limitare il consumo di questo zucchero da parte del germoglio: tutto viene controllato artificialmente e gli stessi germogli vengono messi in acqua per diverse ore (circa due giorni) per poi essere sistemati sui pavimenti di maltaggio e rigirati manualmente o meccanicamente. L’orzo viene dunque indotto a germogliare e trasformare l’amido in zucchero, ed è proprio in questo momento, quando la quantità di zucchero è ai massimi livelli possibili, che l’uomo interrompe questo processo: una pratica che può sembrare ingiusta ma che, al prossimo sorso di whisky, vi sembrerà assolutamente ben giustificata. Il neonato malto, infatti, viene fatto essiccare in un forno, il cosiddetto kiln. Abbiamo già parlato della torba, ed è proprio con l’aria calda prodotta dal fuoco di torba che si può decidere se e quanto rendere torbato il malto. Il malto rimane nel forno per un paio di giorni per completare questa fase.

La seconda fase prevede la trasformazione del malto in una sorta di farina grossolana attraverso un mulino o una macina: questa granella, chiamata grist, viene unita ad acqua e questo composto, detto mash, viene travasato nei mash tun: ogni distilleria ha un processo differente con diverse proporzioni, diversi mash tun e diverse temperature di mantenimento di questo mash. L’acqua è altresì fondamentale: ogni distilleria che si rispetti deve sorgere vicino a fonti d’acqua di grande quantità e di nota qualità. Acqua con presenza importante di ferro non è ben accettata, mentre è da preferirsi una ricca di calcio. Nel mash tun avviene una seconda trasformazione dove lo zucchero trasforma il mash in un mosto denso. Inoculando dei lieviti in questo composto si dà il via alla fermentazione, uno dei processi più delicati dell’intero procedimento: ogni distilleria, anche qui, segue regole ben precise e adotta lieviti proprietari, selezionati e controllati costantemente. La reazione chimica è piuttosto lenta (qualche giorno) e trasforma lo zucchero del mash in anidride carbonica e, finalmente, alcol. Il mash diventa wash: questa sorta di birra (negli USA è chiamata realmente beer) ha una percentuale alcolica tra 8 e 20 gradi; in alcune distillerie, durante il tour dell’impianto produttivo, è possibile assaggiarlo, prelevando un campione direttamente dal mash tun.

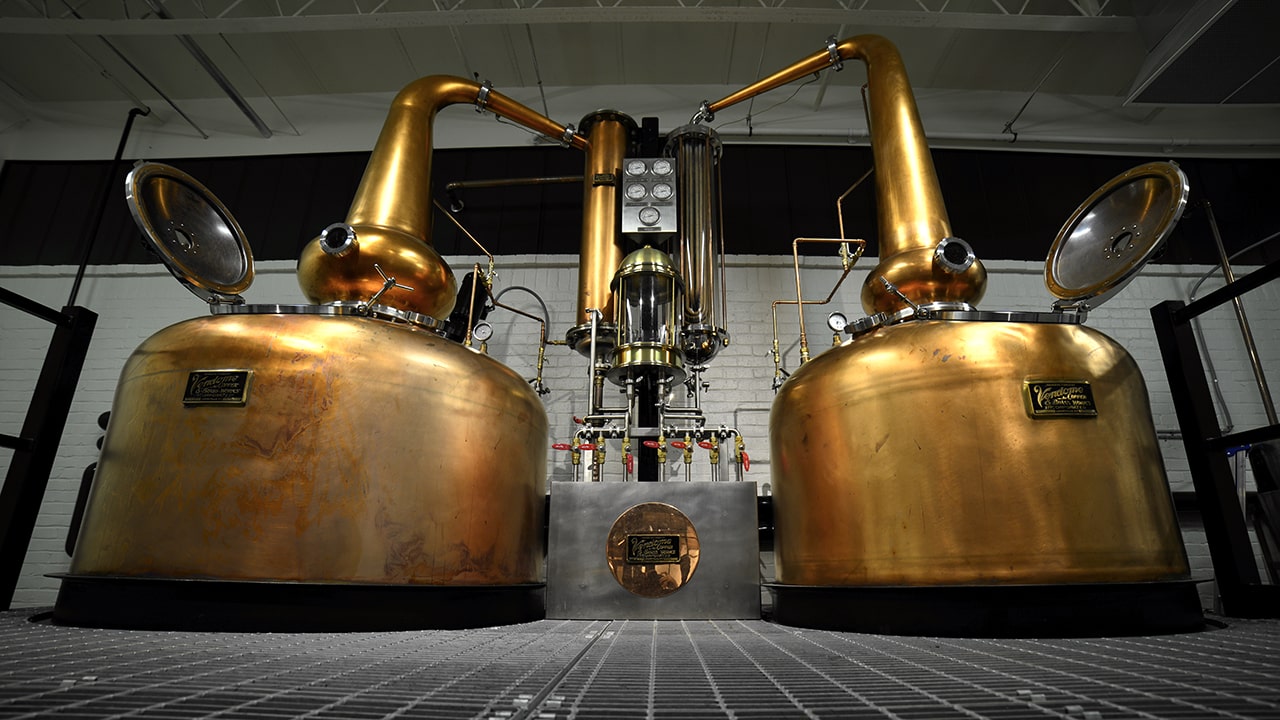

Arriviamo alla fase finale di questo processo: la distillazione. Esistono diverse tipologie di alambicco ma, per evitare confusione, tratteremo le due scuole di distillazione principali, ovvero la distillazione discontinua e quella continua. La distillazione discontinua prevede un processo lineare che, dal wash, porterà al new make spirit, pronto per l’inserimento in botte e la maturazione. Lo Scotch whisky si basa sulla doppia distillazione, tranne alcune distillerie (tra cui Auchentoshan e Hazelburn, Springbank) che utilizzano la tripla distillazione. L’alambicco cosiddetto Pot Still ha la forma di una cipolla ed è fatto di rame: la forma varia anche all’interno della stessa distilleria; ogni azienda è orgogliosa dei propri alambicchi e li mantiene in vita per molti anni. Il momento dell’eventuale sostituzione è molto complicato, tanto che si cerca di replicare la forma dell’alambicco vecchio, spesso danneggiato, copiando anche i danni subiti nei decenni di utilizzo. Il rame con cui è costruito l’alambicco elimina la componente di zolfo che i cereali producono, ed è quindi necessario per evitare le note solforose nel prodotto finale.

L’alambicco viene caricato con il wash e riscaldato: il riscaldamento, che una volta era a fuoco diretto, è oggi più controllato con serpentine di vapore per rendere la temperatura costante e controllabile da parte dell’uomo. Il procedimento porta all’ebollizione del wash e alla creazione di vapori di alcol: la temperatura di ebollizione dell’alcol è di 78°, più bassa di quella dell’acqua. I vapori si elevano all’interno dell’alambicco e arrivano nella parte più alta, nel cosiddetto collo di cigno. Ogni alambicco fa storia a sé, ma proviamo a generalizzare: un alambicco alto dà origine a un distillato più leggero perché i vapori più pesanti non riescono a raggiungere il collo di cigno e rimangono nella pancia dell’alambicco, come nel caso di Glenmorangie. Viceversa, un’altezza inferiore dà origine a un distillato più pesante, più corposo: l’esempio può essere quello di Lagavulin. A questo punto i vapori vengono convogliati in un condensatore, una sorta di grosso tubo raffreddato con acqua corrente per riportare in forma liquida i vapori. I condensatori in utilizzo oggi hanno una lunghezza di pochi metri; alcune distillerie, molto poche a dire il vero, utilizzano una serpentina più lunga di circa 20 metri immersa in acqua corrente, il cosiddetto worm tubes. Anche questa fase va a impattare sul risultato finale: più il contatto con il rame è prolungato, più lo spirito sarà ricco e corposo.

Questa prima distillazione ha dato origine ai cosiddetti low wines con una percentuale alcolica tra i 20 e i 25 gradi, non ancora sufficienti per essere considerati new make spirit. E’ necessaria una seconda distillazione in un alambicco di dimensioni minori, il cosiddetto spirit still. Dalla seconda distillazione avremo dunque il nostro prodotto finale, ma è in questa fase che il master distiller ha il compito di seguire l’evoluzione della distillazione andando ad eliminare le teste (foreshots) e le code (feints) del prodotto. Teste e code vanno eliminate perché darebbero un carattere non voluto al whisky, ma comunque vengono immesse in un contenitore e distillate nuovamente nel procedimento successivo. Il liquido che ora abbiamo è il nostro new make spirit e avrà una gradazione di circa 70°. Il new make spirit può venire ridotto con acqua per raggiungere la fatidica soglia dei 63,5°, in uso in varie distillerie ma non obbligatoria. L’ultima fase è il travaso in botte: il nostro new make spirit è dunque pronto per la maturazione che lo porterà a diventare whisky e a finire nel nostro bicchiere.

La distillazione continua utilizza alambicchi a colonna e producono alcol ad alta gradazione in continuazione, senza dover tagliare teste e code. In questo alambicco il wash viene versato dall’alto e incontra un flusso di aria calda che va nel verso opposto. L’aria calda fa evaporare l’alcol e lo porta verso l’alto, mentre l’acqua non evapora e procede verso il basso. All’interno dell’alambicco alcuni fogli di metallo perforato trattengono il wash. Ogni strato tra foglio e foglio dà il via all’evaporazione dell’alcol; il wash avanzato procede nello strato inferiore e viene sottoposto al vapore che andrà a far evaporare l’alcol residuo, e così via fino alla base dell’alambicco.

Generalizzando ed evitando ulteriori tecnicismi, questo è il procedimento che conduce un semplice cereale a diventare un distillato bianco ma con già alcune caratteristiche che la botte, in anni e anni di matrimonio, porterà alla maturità e al nostro bicchiere.